Przed rokiem 1971 lemiesze i dłuta jako jeden element były najlepszą dostępną alternatywą dla pługów. Rolnicy musieli wymieniać cały lemiesz, kiedy dłuto było zużyte. W roku 1971 Kverneland wprowadził na rynek dwa nowe produkty: oddzielny lemiesz i odwracalne dłuto. Ta innowacja spowodowała, że dłuto ścierało się z dwóch stron, pozostawiając lemiesz jako osobny element. Była to przełomowa i opłacalna koncepcja.

Mocniejsze i szybsze ciągniki: nowe wyzwania

Pod koniec lat 60 tych rolnicy używali mocniejszych i szybszych ciągników, co wiązało się z większą presją na dłuta i lemiesze. Stary lemiesz nie spełniał już oczekiwań i stało się oczywiste, że trzeba go zastąpić. Rynek potrzebował nowego lemiesza, który sprawdziłby się równie dobrze w nowych warunkach. Dział badawczo-rozwojowy zaczął szukać ulepszeń. Pojawiło się wiele pomysłów i prototypów, ale zadanie wydawało się bardzo skomplikowane.

Zespół badawczo-rozwojowy Kverneland pracujący nad pierwszymi projektami dłut odwracalnych w 1970 roku

Spędzono długie godziny na potrzeby znalezienia nowego produktu i przetestowano wiele rozwiązań w praktyce bez większego sukcesu: część była zbyt gruba, penetracja gleby była słaba.

Testowano faliste lemiesze i żebrowane krawędzie, ale niczego to nie rozwiązywało. W rzeczywistości zużycie pogarszało się.

Pewnego dnia pojawił się pomysł. Olav Njå, Dyrektor ds. Badań i rozwoju przypomniał sobie dwie części lemiesza używane w starych pługach konnych, o nazwie Odin. Od tego momentu Kverneland zaczął opracowywać koncepcję dwóch części lemiesza. Pług Odin miał formowany lemiesz z kutą stalową końcówką. Pomysł polegał na zmodyfikowaniu tej zasady, aby dostosować pług do ciągnika i zoptymalizować pod kątem nowoczesnych metod produkcji. Podczas procesu projektowania , pojawił się pomysł dłuta odwracalnego. Dodatkowa cecha mogła zaoferować klientom jeszcze większe możliwości wykorzystania dłuta, zapewniając doskonały stosunek jakości do ceny.

Arnold Furre kierownik laboratorium, dostrzegł ogromny potencjał w systemie dłuta odwracalnego, przeznaczono duże środki na rozwój. Kverneland szybko zdał sobie sprawę, że nowe dłuto ma doskonałą penetracje gleby oraz pług jest stabilny na polu, co w dużej mierze przyczyniło się do sukcesu marki Kverneland.

Hartowanie strefowe dla jeszcze większej wydajności

Na początku lat 80-tych Kverneland szukał dodatkowych ulepszeń dla dłuta odwracalnego. Do tej pory Kverneland poddawał obróbce cieplnej całe dłuto, co oznaczało, że twardość stali musiała być ograniczana, żeby nie powodować pęknięć wokół otworów. Tworząc nową linie produkcyjną, inżynierowie opracowali nową metodę obróbki cieplnej, zwaną hartowaniem strefowym, pozwalającą zwiększyć twardość na krawędziach i zachować miękkość obszaru wokół otworów na śruby. Hartowanie strefowe oznaczało, że Kverneland mógł zwiększyć twardość do 57 Rockwelli, z czym żaden inny konkurent nie mógł się równać, bez pękania obszarów wokół otworów na śruby.

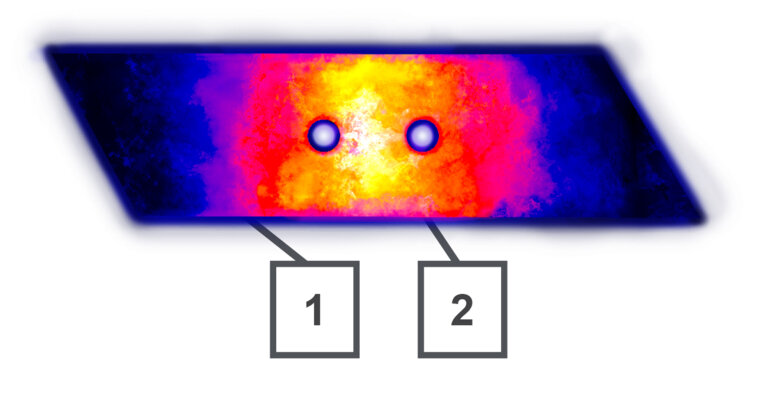

Kamera na podczerwień: obróbka cieplna

1.Ekstremalnie twarda strefa.

2.Obszar wokół otworów elastyczny aby uniknąć pęknięć.